1. はじめに

製造現場では、部品や製品のトレーサビリティ(追跡管理)がますます重要視されています。

今回は、**QRコードやデータマトリクス(2次元コード)**を金属に直接印字し、情報のデジタル管理を実現した事例をご紹介します。

2. 使用機材・ソフトウェア

対象素材:金属プレート

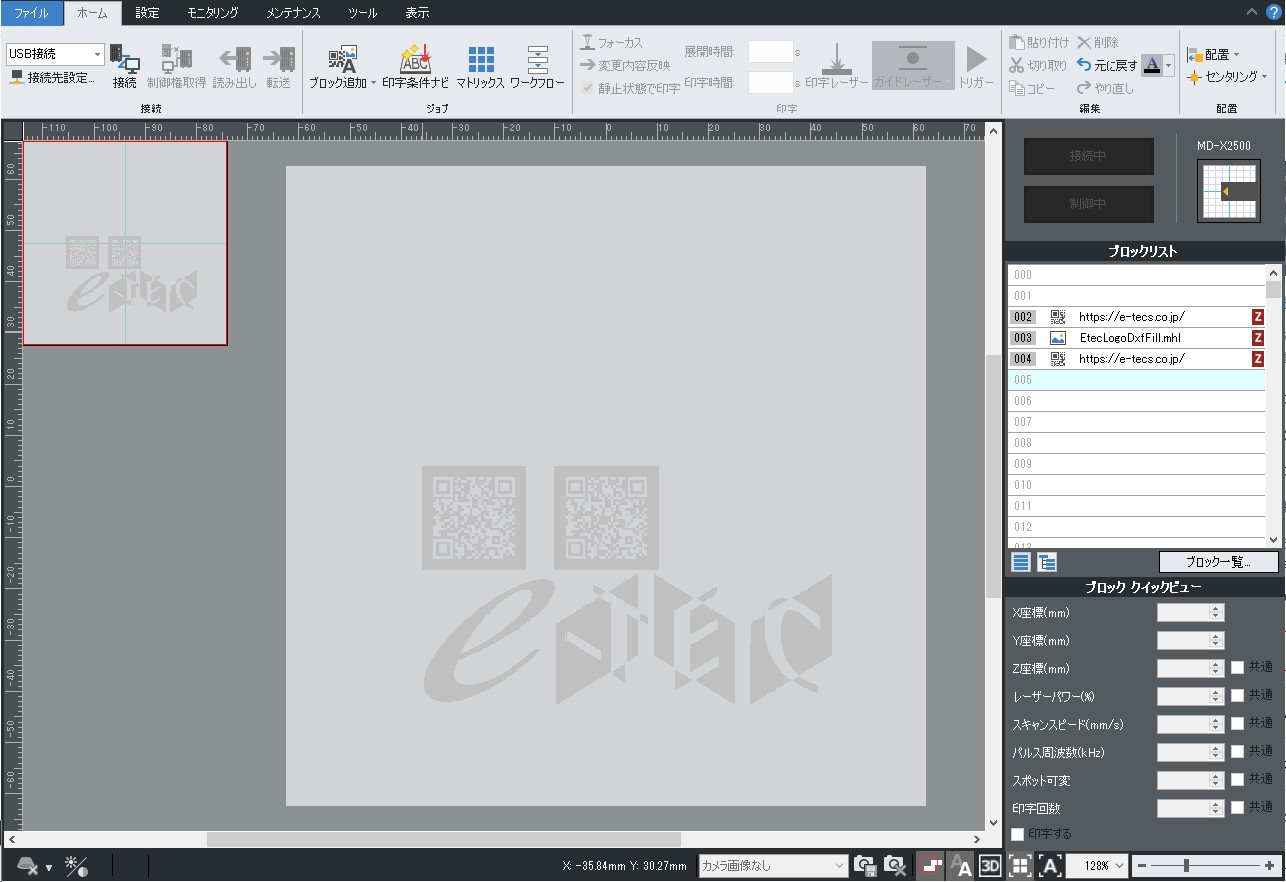

レーザーマーカー:KEYENCE MD-X2500シリーズ

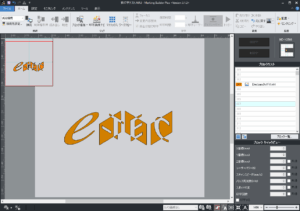

編集ソフト:Marking Builder Plus(Ver.3.1.2)

3. トレーサビリティの必要性

部品ごとの履歴管理や製造工程の追跡は、不良解析やリコール対応、品質保証に不可欠です。

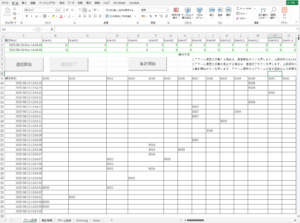

従来のシリアル番号やバーコードに加え、QRコードやデータマトリクスを活用することで、より多くの情報を省スペースで印字可能となり、現場のデジタル化が一気に進みます。

4. トレーサビリティ用途でのメリット

- 耐久性:レーザーマーキングなので消えにくく、現場環境でも安心

- 情報量:小さなスペースに多くのデータを格納可能(URL、シリアルNo、製造日時 など)

- スキャン容易:スマートフォンや市販リーダーですぐに読み取り可能

- 自動化対応:製造ラインで自動的にユニークなコードを印字でき、後工程の自動識別・管理が可能

5. 実際の印字結果

以下の通り、QRコードが金属表面にマーキングされました。

動画ごしにQRを読み取ることができます。

6. おわりに

QRコードやデータマトリクスによる直接刻印は、トレーサビリティ・DX推進の強力な武器です。

「いつ・どこで・誰が」作った部品かを、素早く確実に追跡できる環境づくりをお手伝いします。

現場導入や自動連番・システム連携に関するご相談も、お気軽にお問い合わせください。

あわせて読みたい

自社ロゴを金属にレーザーマーキング!MD-X2500/Marking Builder Plusを使った印字事例

1. はじめに 工場やFA現場では、製品へのロゴ刻印やシリアル番号の印字が求められるシーンが多くあります。 今回は、Marking Builder Plusとレーザーマーカー(KEYENCE …

コメント